インジェクション成形における製造工程の管理ポイント

インジェクション成形は複数の工程に分かれているため、各工程それぞれに成形を成功させるためのポイントが存在します。

ここでは、工程ごとの主な管理点をご紹介します。

目次

インジェクション成形の基本原理と管理のポイント

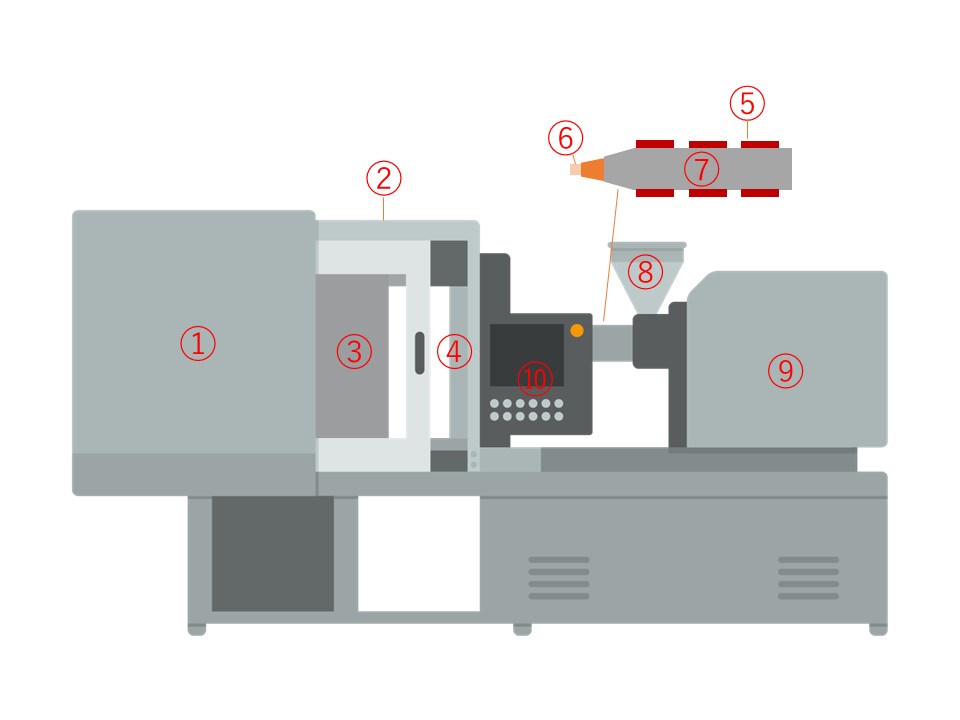

| ① 型締め機構 | ⑥ ノズル |

| ② タイバー | ⑦ シリンダー |

| ③ 金型(可動側) | ⑧ ホッパー |

| ④ 金型(固定側) | ⑨ 射出装置 |

| ⑤ バンドヒーター | ⑩ 制御盤 |

溶かす

ホッパー⑧から樹脂を投入し、シリンダー⑦にてスクリュー回転し、成形材料を可塑化させます。

シリンダー温度を管理します。

流す

溶融した成形材が、ノズル⑥から金型④③へと金型内に流れます。

金型の表面温度と熱伝導率を管理します。

固める

金型の隅々まで高い圧力がかかり、成形材を流しこんだ後、圧力を下げてそのままキープします(=保圧)。

また、保圧が確実にかかるようにクッションを残します。

射出圧、保圧、金型温度の3つを管理します。

金型温度については、金型に冷却水を通し成形固化を均一にすると同時に、成形サイクルを短縮させます。

取り出す

金型③を開いて成形品を取り出します。

金型の磨き不足、抜き勾配不足がないよう管理します。

また、金型の寿命を管理します。 → 金型寿命(命数)の管理

金型寿命(命数)の管理

金型は永久使用はできませんので、命数を決めて管理します。

下表は当社管理の一例です。

金型の命数管理例

| 量産金型(焼き入れ有り) | 試作金型(焼き入れ無し) | |

| PP樹脂 | 80万~100万ショット | 1万ショット |

| 液晶樹脂 | 40万~60万ショット | 1万ショット |

まとめ

インジェクション成形を成功させるための管理ポイントを工程にそってご紹介しました。

エレック北上は

今回は一般的な管理ポイントのご説明でしたが、インジェクション成形の現場で不良が発生しないよう管理しなければならない項目は多岐に渡ります。

当社では、製品の仕様やお客様のニーズ、納期なども踏まえ、最適な成形条件を設定しています。

また、金型内のセンサーで樹脂挙動を見える化する圧力センサーを導入し、品質管理や成形条件設定に役立てています。

\ エレック北上 部品加工の総合力をぜひお試しください /

電話でのお問い合わせ、リモートでのお打ち合わせもお気軽に