プレス加工とは?基礎知識とメリット、デメリットをご紹介

プレス加工品は、金属を必要な形に仕上げるものであることから、いろいろなものの部品として使用されています。

順送型プレス加工品を例にとると、スマートフォン、デジタルカメラなどの家電製品から、産業機器など用いられる分野は広く、現在では、自動車部品が代表的なものになっています。

それでは具体的に、プレス加工はどのような加工方法なのでしょうか。

ここでは、プレス加工のメリット・デメリットや、金型の種類ごとの特徴などをご紹介します。

プレス加工とは

プレス加工は、上下1対の金型を使って加工物に圧力を加えることで、所定の形状に変形させる塑性加工の一種です。

圧力を加える機械は「プレス機」と呼ばれ、数トンを超える大きな力を加えられ、鉄鋼や特殊鋼、非鉄金属など、幅広い材料を加工することができます。

プレス加工のメリット・デメリット

プレス加工と同じ塑性加工には、板金加工や鍛造などもありますが、それらの加工とはどのようなところが違うのでしょうか。

プレス加工のメリットやデメリットとしては、次の点が挙げられます。

プレス加工のメリット

プレス加工では、金型を用いて圧力をかけることで、材料の形を変えていきます。

金属の板材(板金)を切断したり、組み立てたりする板金加工に比べて、同一形状の部品を大量生産する用途に適しています。

加工はプレス機によって行われるので、作業者の習熟度に精度が左右されにくく、品質が安定しやすい点もメリットです。

また、プレス加工は材料の不要な部分を削り取る切削加工とは違い、切りくずが出ません。

材料を効率的に使用することにもつながります。

プレス加工のデメリット

多くのメリットがあるプレス加工ですが、デメリットもいくつか考えられます。

例えば、プレス加工を行うにはプレス機や金型が必要です。

初期コストがかかるうえに、製品形状を変える時は新たな金型製作が必要になるため、小ロット品や頻繁にデザインが変わる製品の加工には適していません。

また、同一形状部品を大量生産しやすい一方で、作ることができる形状に制限がある点もデメリットです。

複雑な形状の製品については、プレス加工だけで対応するのは難しい場合があります。

プレス機を導入する際は、製品の生産量や期間、形状、予算などを考慮することが重要です。

代表的なプレス加工の種類

プレス加工は、せん断加工や曲げ加工、絞り加工、抜き加工など、加工内容から複数の種類に分類できます。

代表的なプレス加工の特徴は、以下のとおりです。

せん断加工

金型で圧力をかけることで、材料を特定の形状に切断するのがせん断加工です。

材料から外形を切り抜く「打ち抜き(ブランキング)」や、材料を2つに分断する「切断(シャーリング)」などが該当します。

電子機器の部品や建築材料、家具など、さまざまな製品の製造に使われている加工法です。

曲げ加工

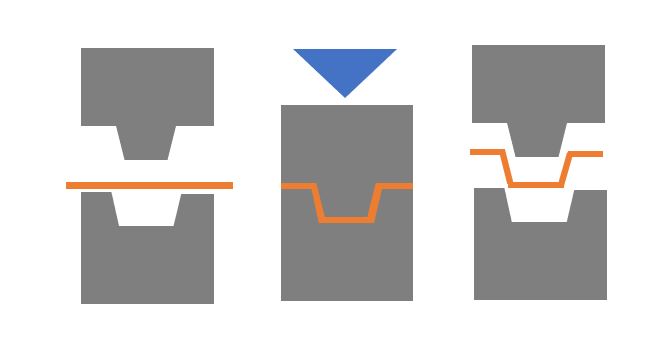

金型を用いて材料を押し曲げ、曲線や角度のある製品に成型するのが曲げ加工です。

自動車や家具家電などの製造で使われています。

せん断加工とは異なり、曲げ加工では材料を切断しません。

加工によって押し曲げた部分には、元に戻ろうとする力(スプリングバック)が働きます。

曲げ加工の精度を高めるには、スプリングバックによる材料の変形も考慮して金型を設計することが大切です。

絞り加工

材料に圧力を加えることで、金型に沿った形状に仕上げるのが絞り加工です。

鍋やフライパン、缶などが、絞り加工で作られる加工品の例として挙げられます。

絞り加工では、加工時に材料が適切に流れないと、材料が均一に伸びずにシワが発生する場合があります。

材料の厚みや弾性などを考慮して加工を行うことが大切です。

抜き加工

プレス機を使用して材料に穴をあけたり、打ち抜いたりする加工が抜き加工です。

パンチ(上型)とダイ(下型)を用いて、材料に圧力をかけることで穴をあけます。

タレットと呼ばれる装置に金型を装着して板材を打ち抜く加工は「タレットパンチプレス(タレパン)」と呼ばれることが一般的です。

金型と加工方法の種類

プレス加工の際に、材料に力を加えて目的の形状に成形したり、保持したりする工具はプレス金型と呼ばれます。

代表的なプレス金型の種類と、加工方式の特徴は以下のとおりです。

単発型

単発型は、材料を人がプレス機にセットして、加工が終わったら人の手でプレス機から取り出す方式です。

特定の形状に曲げる、部品を打ち抜くなど、1つの金型が1つの工程に対応します。

他のプレス金型に比べて生産性は劣るものの、コストを抑えやすく、試作品や小ロット品の生産に向いているのが特徴です。

また、順送型では対応が難しいサイズの大きな製品の加工にも対応できます。

順送型

1つの金型に複数の工程が均一に配置されており、材料を送ることで各工程を順次行えるのが順送型です。

多くの工程が必要な場合も、人の手で材料をセットし直す必要がありません。

単発型に比べて生産性に優れているのがメリットです。

ただし、金型の設計が複雑で製造コストが高くなりやすいといったデメリットもあります。

トランスファー型

工程ごとに単発型を組み合わせたプレス金型がトランスファー型です。

1つの工程が終わったら次の工程に材料を搬送することで、順次加工を行います。

材料の搬送は装置によって自動で行われるため、人の手で材料をセットし直す必要はありません。

順送型に比べると生産性は劣るものの、金型を工程ごとに交換できるため、多品種生産に適しています。

歩留まりが良く、サイズが大きめの材料を扱える点もメリットです。

まとめ

自動車や家電、住宅など、さまざまな分野での部品製造に用いられるプレス加工ですが、せん断や曲げ、絞りなど、加工の内容はいくつかの種類に分けられます。

また、加工に使用するプレス金型も、種類によって適した製品が変わります。

生産性や精度の高い加工を行うには、それぞれの特徴を把握して、目的に適した方法を選定することが大切です。

エレック北上は

順送型の金属精密プレス加工を専門に行っています。

順送型は、

・効率的な生産

・高精度でばらつきの少ない生産

・低生産コスト

が特長の生産方式です。

\ エレック北上 部品加工の総合力をぜひお試しください /

電話でのお問い合わせ、リモートでのお打ち合わせもお気軽に